خدمات پیش و پس از فروش مگاماشین

- امروزه خدمات مشتریان (خدمات پیش و پس از فروش) به یکی از شاخص های اصلی برای خرید ماشین آلات به دلیل حساسیت دستگاه های صنعتی، ورود ماشین آلات با جدید ترین تکنولوژی های دنیا و نیاز به داشتن تخصص لازم و کافی جهت کاربری از آن ها ، نیاز به تیم پشتیبانی یا خدمات پس از فروش حرفه ای به صورت دائم در کنار شما می باشد.

- شرکت مگا ماشین با داشتن نیروهای فنی و تکنسین های خبره می تواند نیاز های مشتریان را قبل خرید و پس از خرید پاسخگو باشد.

خدمات مشتریان = ارتقای سطح رضایت مشتریان به وسیله آگاهی از انتظارات مشتری نسبت به دستگاه یا ماشین آلات

واحد مشتریان مگا ماشین شامل بخش مشاوره های قبل از خرید و مشاوره و آموزش های پس از خرید ماشین آلات ( خدمات پس از فروش) می باشد.

خدمات پیش از فروش مگاماشین

- مشاوره های رایگان

- قرارهای حضوری در محل مشتری جهت سهولت ایشان در حمل و نقل

- صحبت با مشتریان قبلی مگا ماشین

- بازدید از دستگاه های فروخته شده در کارگاه مشتریان قبلی

- بازدید از دستگاه ها و خط تولید در کارخانه مگا ماشین

- امکان بازدید از ماشین آلات بروز دنیا در کارخانجات اصلی در کشور های اروپایی

- برگزاری دوره های آموزش فنی جهت آشنایی با ماشین آلات پیش از خرید و ارائه گواهی

- گوشه ای از خدمات مگا ماشین قبل از خرید دستگاه می باشد.

خدمات پس از فروش مگاماشین

تمامی ماشین آلات مگا ماشین با گارانتی ۱۲ ماهه و ۱۰ سال خدمات پس از فروش به مشتریان ارائه می گردد زیرا امروزه با پیشرفت تکنولوژی و دانش های بروز در ساخت ماشین آلات از ساختار ساده در تولید به پیشرفته تغییر یافته اند در نتیجه با همان میزان آگاهی که در گذشته از ماشین آلات وجود داشته قطعا نیازمان برای بهره مندی و بکارگیری ماشین آلات جدید پاسخ داده نخواهد داد.

از همین رو تمامی تکنسین های فنی و تیم های پشتیبانی مگا ماشین تلاش خود را می کنند تا پاسخگوی نیاز مشتریان در جهت کاربری آسان با بیشترین بهره وری از ماشین آلات بروز دنیا باشند.

- پشتیبانی جامع از مشتریان به صورت پرسش و پاسخ و رفع مشکلات در شبکه های مجازی و ارائه پشتیبانی آنلاین به صورت ۲۴ ساعته و فوری (شناسایی نیاز و مشکلات فنی مشتریان و ارائه راهکار و پاسخگویی فوری)

- اعزام تیم فنی و تکنسین های خبره مگا ماشین در کوتاه ترین زمان ممکن نزد مشتری در صورت بروز مشکل یا عدم توانایی کار با ماشین آلات

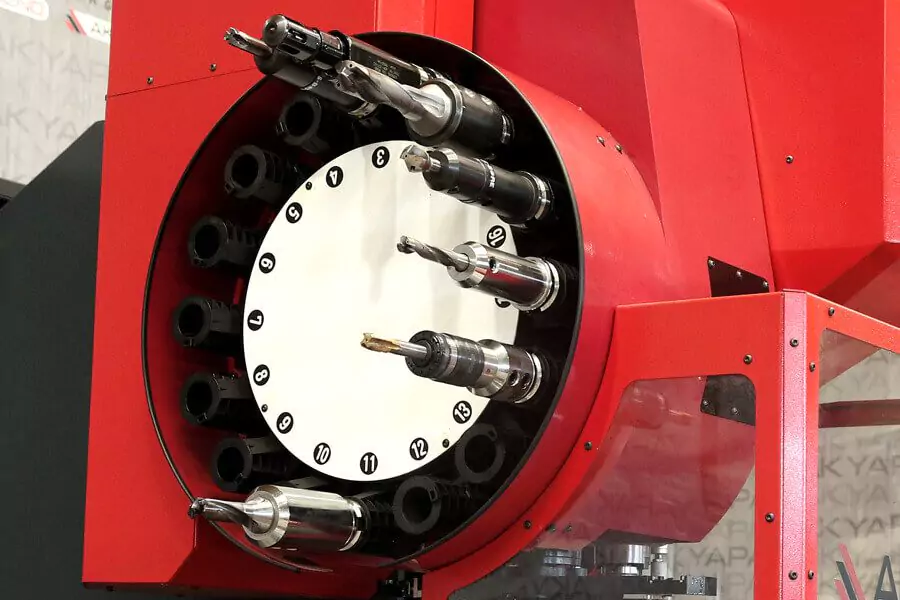

- تامین قطعات اصلی و ضروری دستگاه جهت کوتاه شدن زمان خواب دستگاه ها و ماشین آلات ( داشتن انبار قطعات اصلی، ضروری ماشین آلات به صورت یدکی و همچنین ارتباطات گسترده با شرکت های خارجی و داشتن شرکت مستقر در کشور ترکیه جهل سهولت در واردات قطعات اصلی در کوتاه ترین زمان)

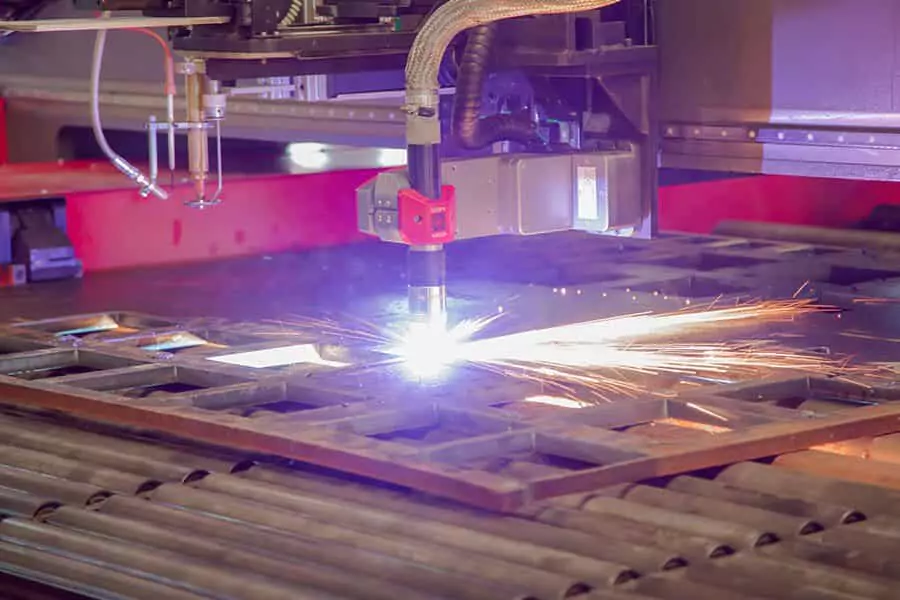

- ارائه خدمات تخصصی تعمیر در داخل مجموعه و عدم نیاز به تعمیرات قطعات اصلی در خارج از مجموعه مگا ماشین ( به عنوان مثال کلین روم یا اتاق تمیز جهت سرویس هد دستگاه برش لیزر و …)

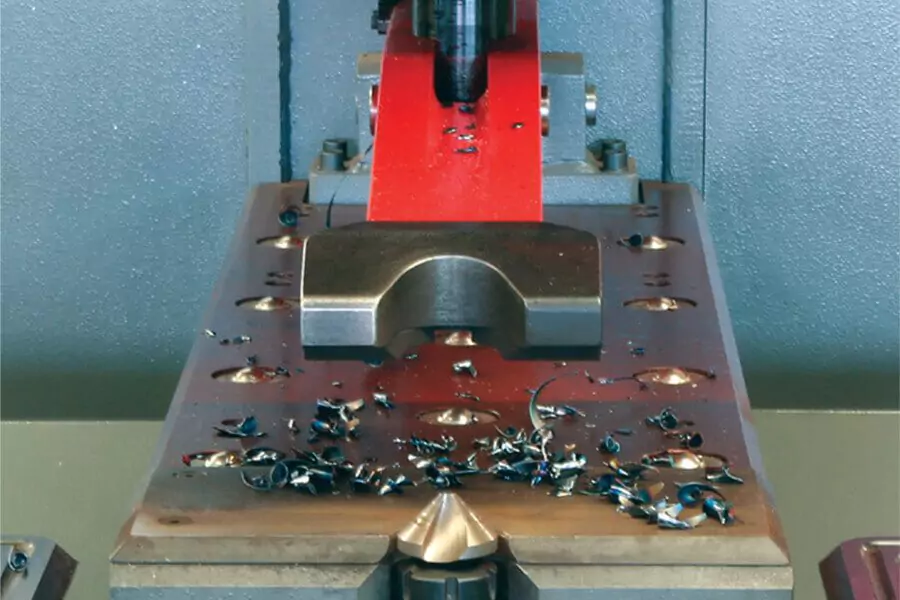

- برگزاری دوره های آموزش فنی جهت آشنایی با ماشین آلات و چگونگی کارکرد با دستگاه پس از خرید و رفع ابهامات و ارائه گواهی

- نصب و راه اندازی ماشین آلات به صورت تخصصی در محل مشتری

- تامین قطعات اورجینال و اصلی ماشین آلات از معتبر ترین برند های دنیا

- ارائه خدمات سرویس های دوره ای و نگهداری از ماشین آلات

سایر دستگاه های خم و فرمدهی مگاماشین :

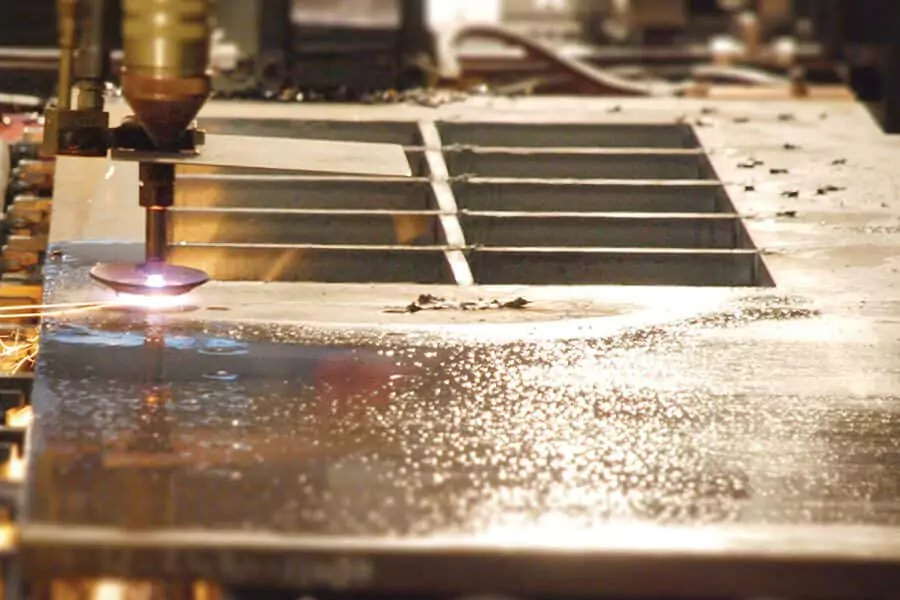

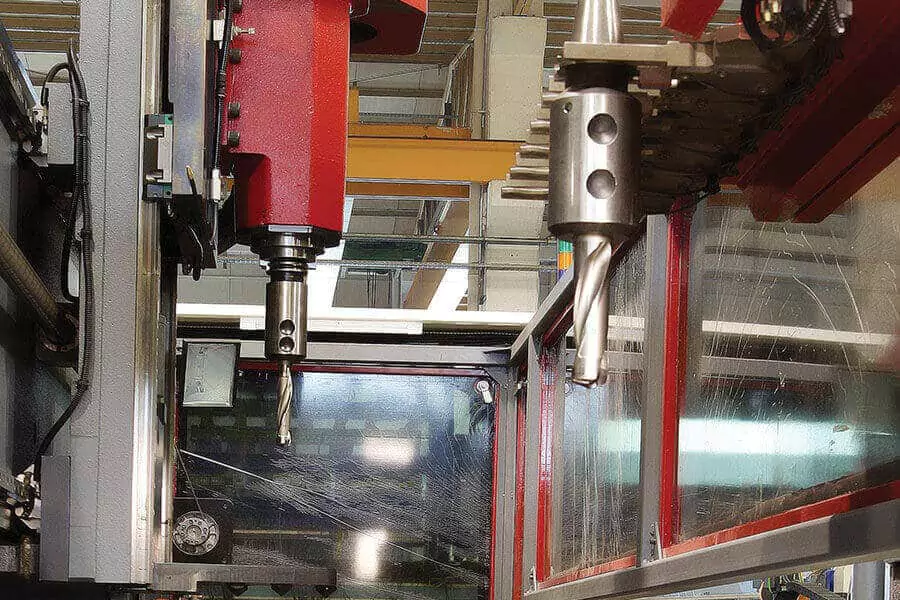

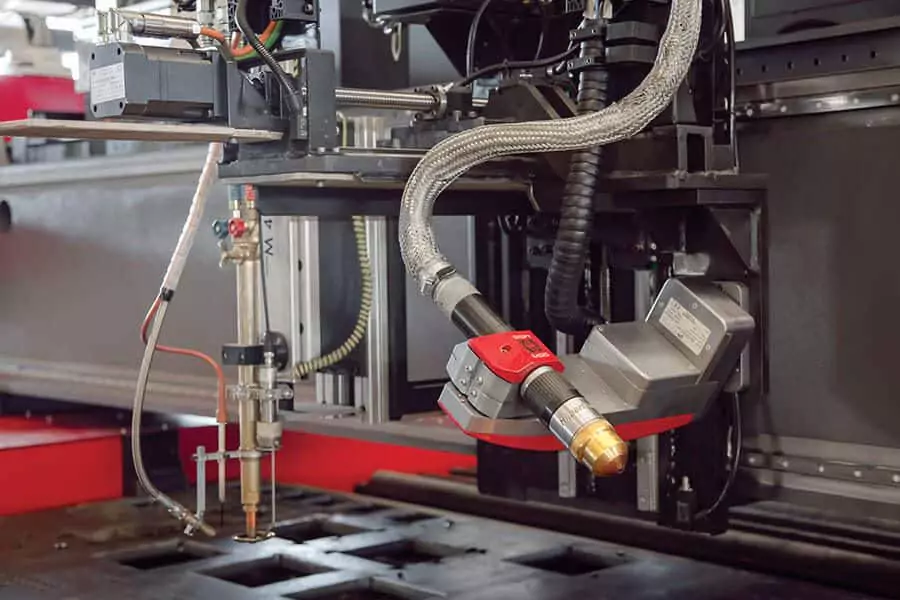

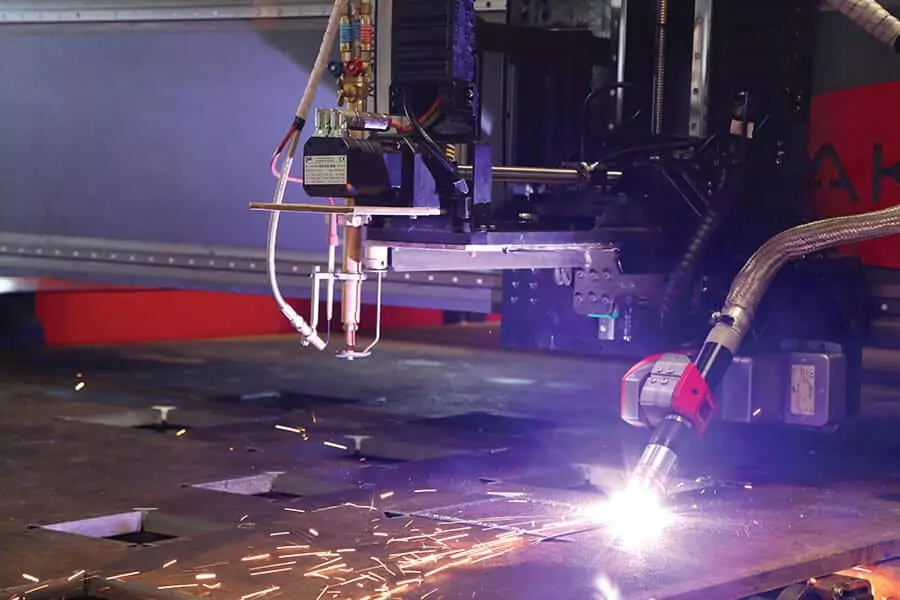

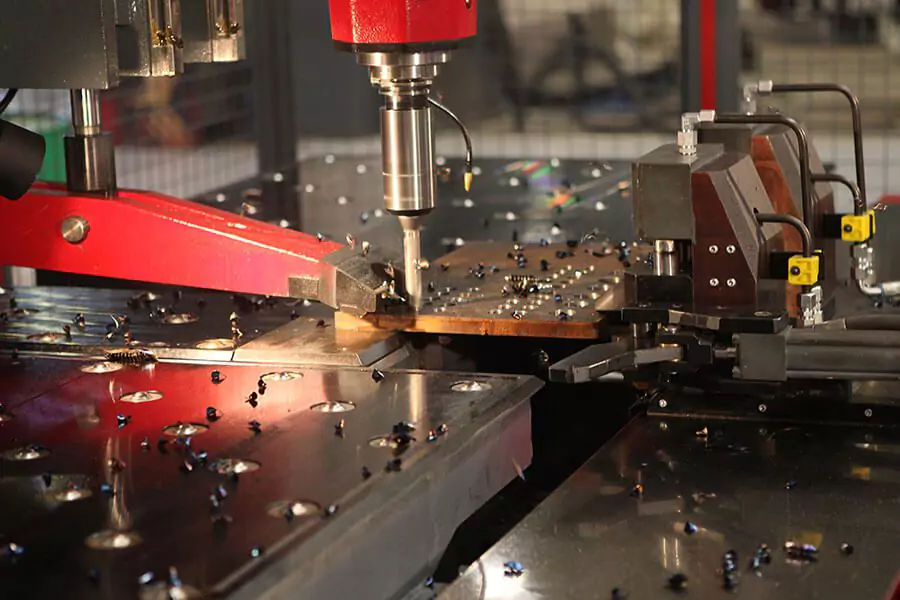

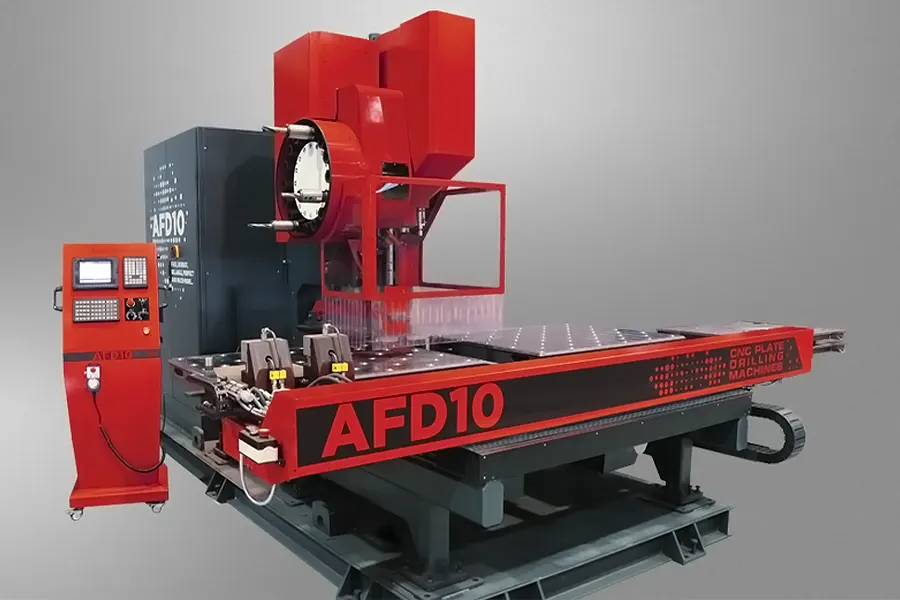

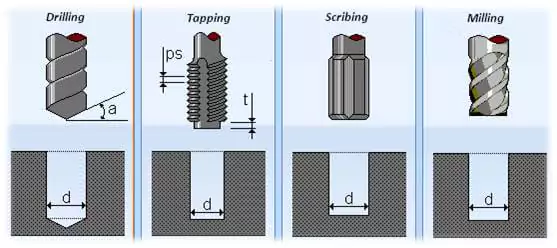

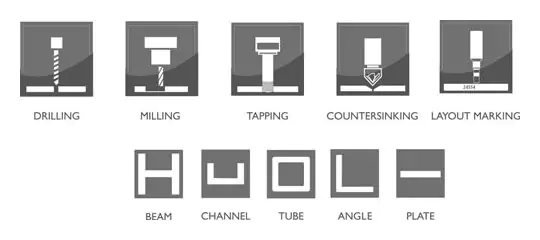

دستگاه برش لیزر فلزات، لیزر برش تک میز CNC فایبر، لیزر برش میز متغیر CNC فایبر، برش لیزر کاوردار CNC فایبر، برش لیزر لوله و پروفیل CNC فایبر، دستگاه برش لیزر سه بعدی رباتیک، دستگاه برش پلاسما CNC، دستگاه لیزر co2 صنعتی، دستگاه اره نواری فلز بر، دستگاه حکاکی لیزری (لیزر مارکینگ) همگی از محصولات مگاماشین بوده که شما در این صفحه با محصول دریل CNC آشنا خواهید شد.